شمش بیلت و کاربردهای آن

در دنیای تولیدات مدرن که دقت، کیفیت و کارایی بر همه چیز غلبه دارند، نقش شمشهای خام و شمش بیلت و کاربردهای آن را نمیتوان انکار نمود. این اشکال فلزی و شمشهای خام، نقشی حیاتی را در تولیدات مدرن و تولید محصولات بیشمار در صنایع، از جمله در اجزای قطعات هوا فضا تا قطعات خودرویی ایفا میکنند. در این مقاله، به دنیای جذاب شمشهای خام و نقش آنها در تولید مدرن از جنبههای مختلف از جمله ترکیب، فرآیندهای تولید، کاربردها و نقش آنها در تولیدات امروزی پرداخته شده است.

زنجیره صنعت مستقیما وابسته به انواع شمش فولادی بوده و از آن در تولید تیرآهن، میلگرد، ورق فلزی و ... استفاده میشود. لازم به ذکر است که شمش مستقیما تبدیل به موارد نام برده نمیشود. بلکه فرآوردههای میانی تولید فولاد است که به میلگرد، تیرآهن و.... تبدیل میگردند.

شمش فولادی و ساخت آن برای اولین بار در زمان هخامنشیان صورت گرفته که یکی از کاربردیترین انواع شمش در جهان محسوب میشود.

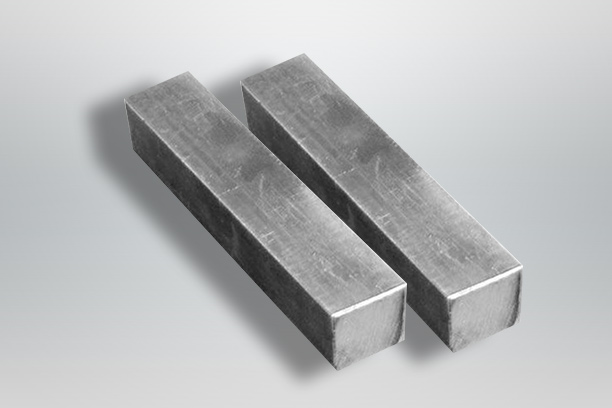

بیلت نیز از انواع شمشها به حساب میآید و از کالاهای فولادی نیمه ساخته تشکیل یافته که برای تبدیل شدن به محصول نهایی باید فرآوری شود. شمشها برای قالب گیری و حمل و نقل راحت، در قطعاتی مستطیل شکل تولید میشوند. که عموما طول هر شاخه آنها حداکثر ۲ متر میباشد و در کارگاههایی کوچک تولید میشوند. شمشها اصولا کاربرد مستقیم صنعتی ندارند.

ترکیب و ویژگی شمشهای خام

شمشهای خام، بیلت نیمه تمام شدهای از محصولات فلزی هستند که به عنوان ماده اولیه، برای فرآیندهای بیشتر به شکلها و اشکال مختلف تهیهمیشوند. این بلوکها معمولاً از طریق انجماد فلز مذاب در قالبها برای دستیابی به شکل مشخص خود شکل میگیرند که به طور معمول شبیه به یک متوازیالاضلاع مستطیلی است. انتخاب فلز برای تولید شمشهای خام بر اساس کاربرد مورد نظر متغیر است و از موادی منجمله آلومینیوم، فولاد، مس و تیتانیوم استفاده میشوند.

ترکیب شمشهای خام به دقت کنترل میشود تا ویژگیهای مورد نظر محصول نهایی را تضمین کند. عناصر ترکیبی، سطح آلایندگی و ساختار شمشها برای مطابقت با نیازهای خاص مانند مقاومت، مقاومت در برابر خوردگی و مقاومت در برابر حرارت، تنظیم میشود. دلیل اهمیت این دقت این است که ویژگیهای شمشهای خام، تأثیرگذار بر کیفیت و عملکرد محصولات مشتق از آنها میباشد.

روشهای تولید شمش فولادی

• تولید شمش فولادی با استفاده از کوره بلند

• تولید شمش فولادی با استفاده از کوره قوس الکتریکی (EAF)

• تولید شمش فولادی با استفاده از کوره ذوب القایی (IMF)

مراحل تولید فرآوردههای میانی (بیلت، بلوم و اسلب)

فرآیندهای تولید شمش بیلت، از فلز مذاب تا بلوک جامد

تبدیل شدن فلز مذاب به شمش خام جامد، چندین مرحله مهم را در بر میگیرد که هر یک به کیفیت و سالمی محصول نهایی کمک میکنند. بعد از تشکیل شمش فولادی با استفاده از روشهای فوق، نوبت تبدیل آن به یک فراوردهی میانی یا همان اسلب بیلت و بلوم است. فرآیند ریختهگری در تبدیل به شمش بیلت، شامل اشکال مختلفی از جمله ریختهگری مداوم و ریختهگری استاتیک یا اکستروژن میباشد. لازم به ذکر است که شمش بیلت و کاربردهای آن از موارد بسیار تاثیرگذار در صنعت میباشد.

ریختهگری مداوم ( ریختهگری CCM )

ریختهگری مداوم تکنیک گستردهای برای تولید شمشهای خام با ابعاد و ویژگیهای یکپارچه است. در این روش فلز مذاب در یک قالب خنککننده آبی که به صورت مداوم باعث انجماد میگردد، ریخته میشود.

اساس کار به این صورت است که بعد از ذوب فولاد و تولید فولاد مذاب مواد وارد محفظهای میشوند که تاندیش نام دارد. که وظیفهی آن جریان مداوم مواد به مرحله ریختهگری، میباشد. مواد مذاب بعد از تاندیش، وارد قالبهای مسی که وظیفهی سرد کردن و شکلدهی مواد مذاب را دارند، میشوند. در زیر این قالب ناحیه خنک کننده قرار دارد که در آن آب سرد بر روی مواد مذاب به صورت پودری و با فشار ۰/۲ تا ۰/۳ مگاپاسکال، پاشیده میشود. این آب خنک تا هسته مواد مذاب موجود در قالب نفوذ کرده و همین امر باعث میشود که زمان خروج مواد مذاب از این بخش، مواد شکل سیال خود را از دستداده و به حالت جامد در آید.

بعد از جامد شدن مواد، شمش از دو سطح بالایی و پایینی به کمک غلتکهای مخصوص که شمش از آن عبور میکند، مسطح میشود. بعد از صاف شدن به اندازهی مناسب و مورد نیاز در ابعاد بیلت، بلوم و اسلب برش داده میشود.

مطلب مرتبط: روشهای تولید فولاد

اکستروژن یا ریختهگری استاتیک

ریختهگری استاتیک به سه صورت گرم، داغ و سرد عملیات انجام میشود. این نوع ریختهگری شامل ریختن فلز مذاب در قالبهای ثابت است که به انجماد در یک بلوک واحد منجر میشود. برای تولید شمش بیلت، معمولا از اکستروژن سرد استفاده میشود. روش کار بدین صورت است که یک چاله زمینی حفر و شمش وارد محفظه پرس میشود. سپس به صورت عمودی به شمش فشار وارد میگردد.

این فرآیند نسبت به ریختهگری مداوم کمتر استفاده میشود، ولی برای تولید آلیاژهای ویژه یا شمشهای بزرگتر با ابعاد خاص، میتواند مفید باشد. پس از ریختهگری، شمشها به فرآیندهای ترمیم حرارتی میروند تا اطمینان حاصل شود که عیوب آنها کاهش یافته و ویژگیهای یکنواخت داشته باشند. لازم به ذکر است که وجود عیوب و عدم یک نواختی آن تمامیت محصول نهایی را تهدید میکند.

فرآوردههای میانی تولید شده از شمش عبارتند از:

بیلت یا شمشه (Billet)

بلوم یا شمشال (Bloom)

اسلب یا تختال (Slab)

همه چیز درباره شمش بیلت و کاربردهای آن

بیلت از پرطرفدارترین محصولات بازار آهن آلات به شمار میرود. در صورتیکه شمش به طور مستقیم از تولید CCM به مصرف نورد برسد به آن شمش CCM یا شمش بیلت گفته مى شود. این محصول با سطح مربعی شکل و یا مقطع دایره ای به عنوان یکی از محصولات میانی نورد فولاد مورد استفاده است. شمش بیلت یا شمشال، از طریق اکستروژن، ریخته گری مستقیم و یا از طریق نورد شمش تولید میشود. مساحت سطح مقطع بیلت کمتر از 23 سانتی متر و عرضی کمتر از ۱۵ سانتیمتر دارد. طول آن نسبت به شمش بیشتر است و همین امر باعث استفاده بیشتر از آن در تولید محصولاتی نظیر تسمه، سیم مفتول و میلگرد که طول بیشتری نیاز دارند، میشود.

بیلت در گروه 3sp و 5sp تولید میشود که تفاوتهای این دو مورد به شرح زیر میباشد:

استحکام بیلت 5sp نسبت به بیلت 3sp بیشتری است.

انعطافپذیری (خمش و کشش) بیلت 3sp نسبت به بیلت 5sp بالاتر میباشد.

کاربرد بیلت فولادی

بیلت معمولا در ساخت تمام مقاطع فولادی به جز ورق کاربرد دارد. میلگرد، رایج ترین محصول تولید شده بیلت میباشد که در پروژههای ساختمانی و عمرانی استفاده میگردد. همچنین در صنایع ریلی، اکستروژن و پل سازی هم مورد استفاده قرار میگیرد.

از این شمش پرکاربرد در تولید میلگرد ساده و آجدار، لوله های بدون درز، مانیسمان، تیرآهن، نبشی، ناودانی، مفتول، سپری و ... استفاده میشود.

عوامل موثر بر قیمت بیلت

• عرضه و تقاضا

• قیمت ضایعات آهن

• تولیدکنندگان عمده جهانی

• قیمت سنگ آهن

• نرخ ارز

• هزینه حمل و نقل

• قیمت جهانی نفت

تفاوت انواع شمش و بیلت

• شمش بیلت نسبت به شمش بلوم سطح مقطع کوچکتری دارد.

• بیلت طول بیشتری دارد و به همین دلیل در ساخت محصولات طویل فولادی مانند میلگرد و مفتول، از آن استفاده می شود.

• چگالی بیلت نسبت به انواع دیگر شمش بیشتر است.

• کاربرد بیلت ها در صنعت بیشتر از انواع دیگر شمش است.

• از بیلت در ساخت میله، انواع میلگرد و مفتول استفاده می شود. ولی از اسلب عموما در ساخت ورق و کویل و بلوم در ساخت تیرآهن و ناودانی استفاده میگردد.

• سطح مقطع اسلب مستطیلی و سطح مقطع بیلت دایره یا مربع و گاها هشت ضلعی است.

اسامی تولیدکنندگان بیلت یا شمشال در ایران

شرکتهای فولاد مبارکه اصفهان، فولاد خوزستان و ذوب آهن اصفهان از بزرگترین تولیدکنندگان بیلت فولادی در ایران به حساب میآیند. در کنار موارد ذکر شده شرکتهای دیگری نیز در این زمینه در بازار فولاد مشغول به کار هستند که به شرح زیر میباشند.

ویان همدان

فولاد پاسارگاد

فولاد کاوه جنوب

فولاد آلیاژی ایران

فولاد شاهین بناب

فولاد ارفع

فولاد آتیه اندیشان سپهر شرق

فولاد هرمزگان

فولاد کاویان

فولاد سیرجان

فولاد جم قم

فولاد خزر

مجتمع فولاد کیمیا

فولاد سازان کیوان یزد

نورد فولاد یزد

سخن نهایی

نقش حیاتی محصولات فولادی و شمشهایی مانند شمش بلوم، اسلب و شمش بیلت و کاربردهای آنها در تولید مدرن بر هیچ کس قابل انکار نیست. نیاز سالانه جهانی در تولیدات فولاد و محصولات فولادی روز به روز در حال افزایش است. استفاده از تکنیکهای پیشرفته مانند شبیهسازی کامپیوتری و مدلسازی، تولید شمشهای خام را انقلابی کرده است. این تکنولوژیها به تولید کنندگان اجازه میدهند تا فرآیند انجماد را پیشبینی و کنترل کنند، عیوب را کاهش داده و بهبود کلی کارایی ایجاد کنند. علاوه بر این، توسعه مواد و آلیاژهای جدید به ادامه کاربردهای شمشهای خام آنچه در صنایع مختلف قابل دستیابی است، کمک میکند.

ایران نیز جزو کشورهایی است که تبدیل شمش فولادی به محصولات نهایی، در بسیاری از کارخانههای آن رواج داشته است. با توجه به اینکه تولید هر محصول نهایی نیازمند به فرآوردههای میانی تولید فولاد با کیفیت است، شرکتهای مختلف تولید شمش فولاد محصولاتی با استانداردهای مختلف فولاد را روانه بازار میکنند.