مقایسه و تحلیل ویژگیها و کاربردهای فولادهای ضد زنگ در صنایع مختلف

فولاد ضد زنگ به عنوان یک مادهی صنعتی فوقالعاده مقاوم و ماندگار، جایگاه مهمی در صنایع مختلف پیدا کرده است. این نوع فولاد با خواصی مانند مقاومت در برابر زنگزدگی و خوردگی، طول عمر بالا و قابلیت بازیافت به یک انتخاب ایدهآل در صنایعی تبدیل شده است که به عملکرد و دوام بالا در محیطهای سخت و خورنده نیاز دارند. فولادهای ضد زنگ، برخلاف فولادهای کربنی و آلیاژی معمولی، به دلیل ترکیبات شیمیایی خاص خود که شامل کروم و در برخی موارد نیکل و مولیبدن است، در برابر اکسیداسیون و زنگزدگی مقاومت بیشتری دارند. ما در مقالات قبلی در مورد تفاوت فولاد معمولی و فولاد ضد زنگ صحبت کرده ایم. در این مقاله، به تحلیل و مقایسه انواع مختلف فولاد ضد زنگ و بررسی کاربردهای آن خواهیم پرداخت. همچنین اشاره کوچکی به مزایا و معایب استفاده از این نوع فولاد در صنایع مختلف اشاره میکنیم تا به تصمیمگیری بهتر در مورد استفاده از فولاد ضد زنگ کمک کند.

فولاد ضد زنگ: تعریفی از ترکیب و ویژگیها

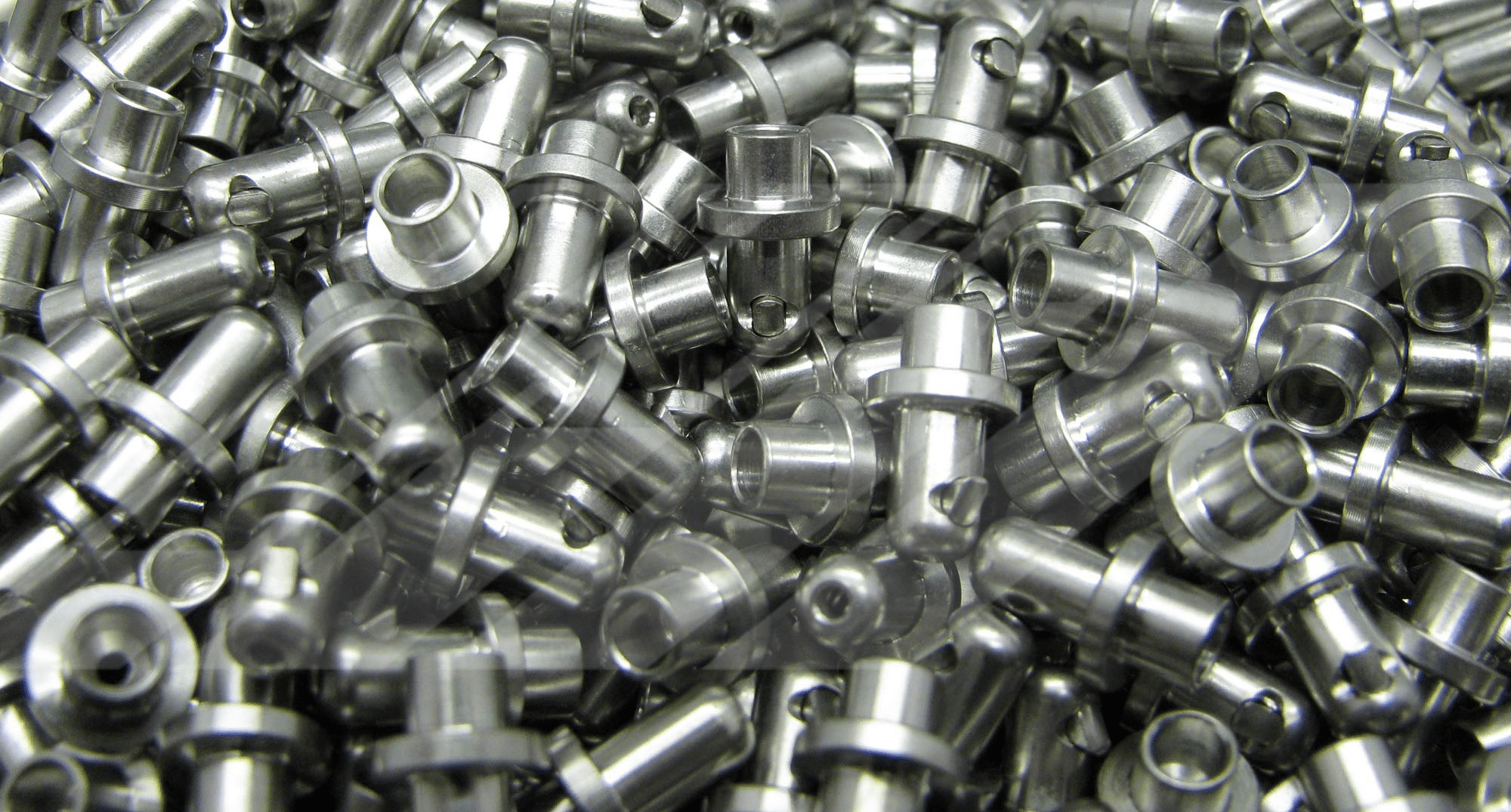

فولاد ضد زنگ نوعی از فولاد است که با افزودن کروم به ترکیب شیمیایی خود، به مقاومت در برابر خوردگی دست مییابد. این مقاومت بهدلیل ایجاد یک لایه نازک و پایدار از اکسید کروم بر روی سطح فولاد است که از تماس مستقیم با اکسیژن و رطوبت جلوگیری میکند. فولاد ضد زنگ در دستههای زیر طبقهبندی میشود که هر یک ویژگیها و کاربردهای خاص خود را دارند:

آستنیتی

پرکاربردترین نوع فولاد ضد زنگ است و حاوی درصد بالایی از کروم و نیکل میباشد. این نوع فولاد علاوه بر مقاومت بالا در برابر خوردگی، قابلیت فرمدهی و جوشپذیری خوبی نیز دارد و در صنایع مختلفی مانند غذایی، دارویی و ساخت تجهیزات آزمایشگاهی استفاده میشود. فولادهای سری 300 (مانند 304 و 316) از معروفترین نمونههای این دسته هستند.

فریتی

این نوع فولاد دارای کروم بیشتر و نیکل کمتر است که آن را نسبت به فولادهای آستنیتی کمی ارزانتر میسازد. این فولاد معمولاً در محیطهای کمخطرتر از نظر خورندگی استفاده میشود و از مزایای آن میتوان به مقاومت بیشتر در برابر ترکخوردگی ناشی از تنش و قابلیت بازیافت بالا اشاره کرد. نمونههای متداول این نوع شامل فولاد سری 400 است.

مارتنزیتی

به دلیل داشتن کربن بالا و عملیات حرارتی خاص، سختی و استحکام بالایی دارد. فولادهای مارتنزیتی در برابر خوردگی مقاومت کمتری نسبت به آستنیتی و فریتی دارند اما سختی بالا، آنها را برای کاربردهایی که نیاز به استحکام بالا دارند، مانند تیغههای برش و تجهیزات جراحی، مناسب میکند.

دوبلکس

ترکیبی از ساختارهای آستنیتی و فریتی، که باعث افزایش مقاومت مکانیکی و خوردگی شده و کاربردهایی در صنایع نفت و گاز و پتروشیمی دارد. این فولاد، به دلیل دو فازی بودن، در برابر خوردگی تنشی مقاومت بیشتری دارد و برای محیطهای بسیار خورنده مناسب است.

ویژگیهای کلیدی فولادهای ضد زنگ

مقاومت در برابر زنگزدگی و خوردگی

کروم موجود در فولاد ضد زنگ یک لایه محافظ بر سطح ایجاد میکند که از زنگزدگی و خوردگی جلوگیری میکند. این ویژگی برای صنایعی که در معرض رطوبت، مواد شیمیایی و محیطهای خورنده هستند، اهمیت ویژهای دارد.

دوام و استحکام مکانیکی بالا

فولادهای ضد زنگ، با ترکیبات خاص و فرایندهای تولیدی، مقاومت مکانیکی بالایی دارند که آنها را به گزینهای عالی برای تجهیزات و سازههای صنعتی سنگین تبدیل کرده است.

مقاومت در دماهای بالا و پایین

توانایی تحمل دماهای بسیار بالا یا بسیار پایین باعث میشود که فولادهای ضد زنگ در صنایع انرژی، نفت و گاز و تولید برق به طور گسترده به کار روند.

قابلیت انعطافپذیری در طراحی و زیبایی ظاهری

ظاهر جذاب و براق فولاد ضد زنگ، آن را برای استفاده در دکوراسیون و معماری نیز مناسب میکند و در ساخت نماها و عناصر طراحی مدرن بسیار پرطرفدار است.

کاربردهای فولادهای ضد زنگ در صنایع مختلف

استفاده از فولاد ضد زنگ به دلیل ویژگیهای فنی خاص و جذابیت ظاهری آن، در صنایع مختلف بهشدت گسترش یافته است. در زیر، به برخی از این کاربردها اشاره میکنیم:

صنعت نفت و گاز

این صنعت نیازمند تجهیزاتی است که بتوانند در محیطهای بسیار خورنده و با دمای بالا عملکرد خوبی داشته باشند. فولادهای ضد زنگ دوبلکس و آستنیتی به دلیل مقاومت در برابر سولفید هیدروژن، کلرید و سایر مواد خورنده، برای ساخت لولهها، مبدلهای حرارتی و مخازن مناسب هستند.

صنعت مواد غذایی و بهداشتی

فولادهای ضد زنگ در تولید و پردازش مواد غذایی و دارویی به دلیل مقاومت بالا در برابر زنگزدگی و قابلیت ضدعفونی آسان، مورد استفاده قرار میگیرند. همچنین این نوع فولادها هیچگونه واکنش شیمیایی با مواد غذایی ندارند و به حفظ کیفیت و طعم محصول کمک میکنند.

صنعت خودروسازی و هوافضا

قطعاتی که در خودروها و هواپیماها به کار میروند، باید سبک و در عین حال مقاوم و بادوام باشند. فولادهای ضد زنگ در بخشهایی مانند سیستمهای اگزوز، سیستمهای ترمز و حتی بدنه داخلی هواپیماها و خودروها مورد استفاده قرار میگیرند.

مطلب مرتبط: نقش فولادهای ضد زنگ در ساخت و توسعه صنایع خودروسازی و هوافضا

ساخت و ساز و معماری

زیبایی، استحکام و مقاومت در برابر زنگزدگی فولادهای ضد زنگ، آنها را به گزینهای ایدهآل برای استفاده در نمای ساختمانها و سازههای مدرن تبدیل کرده است. از آنجایی که این فولادها در برابر عوامل محیطی مثل باد، باران و نور خورشید مقاوم هستند، در پلها، ساختمانها و حتی آثار هنری به کار میروند.

صنعت انرژی

در تولید انرژیهای تجدیدپذیر نظیر انرژیهای خورشیدی و بادی، فولادهای ضد زنگ به دلیل مقاومت بالا و توانایی مقابله با شرایط محیطی سخت برای ساخت قطعات توربینها و سلولهای خورشیدی استفاده میشوند.

مزایا و معایب فولادهای ضد زنگ در صنایع مختلف

فولادهای ضد زنگ در مقایسه با دیگر مواد مزایای مهمی دارند، از جمله مقاومت بالا، طول عمر، نیاز کمتر به نگهداری و قابلیت بازیافت. با این حال، هزینه تولید این فولادها به دلیل فرآیندهای پیچیدهتر و افزودن عناصر آلیاژی بالاست. همچنین برای برخی کاربردهای خاص، ممکن است آلیاژهای دیگر با ویژگیهای خاص بهتر عمل کنند. برای مثال، در شرایط بسیار پرتنش و دماهای بالا، ممکن است آلیاژهای تیتانیوم و نیکل-آلیاژ گزینههای بهتری باشند.

مقایسه فولادهای ضد زنگ با دیگر آلیاژها

در برخی از صنایع مانند خودروسازی که نیاز به قطعات سبک است، آلومینیوم ممکن است به عنوان یک جایگزین مناسبتر از فولاد ضد زنگ انتخاب شود. آلومینیوم نسبت به فولاد ضد زنگ سبکتر است اما در برابر خوردگی و دماهای بالا به خوبی مقاوم نیست. از سوی دیگر، تیتانیوم اگرچه از فولاد ضد زنگ گرانتر است، در برابر حرارت بالا و خوردگی مقاومتر بوده و در صنایع فضایی و نظامی کاربرد دارد.

سخن نهایی

فولادهای ضد زنگ به دلیل ترکیبات منحصربهفرد و خواص استثنایی خود به عنوان یک ماده کلیدی در بسیاری از صنایع جایگاه خود را به دست آوردهاند. این فولادها به دلیل مقاومت در برابر خوردگی و زنگزدگی، دوام بالا و تنوع در انواع و کاربردها، در صنایعی که نیاز به مواد با عملکرد بالا و هزینه نگهداری کمتر دارند، به کار میروند. با توجه به پیشرفتهای مداوم در فرآیندهای تولید و کشف ترکیبات جدید، آینده فولادهای ضد زنگ در صنایع مختلف بسیار روشن به نظر میرسد و این امکان را به ما میدهد که با اطمینان از آنها در پروژههای پیچیده و شرایط محیطی سخت بهرهبرداری کنیم.